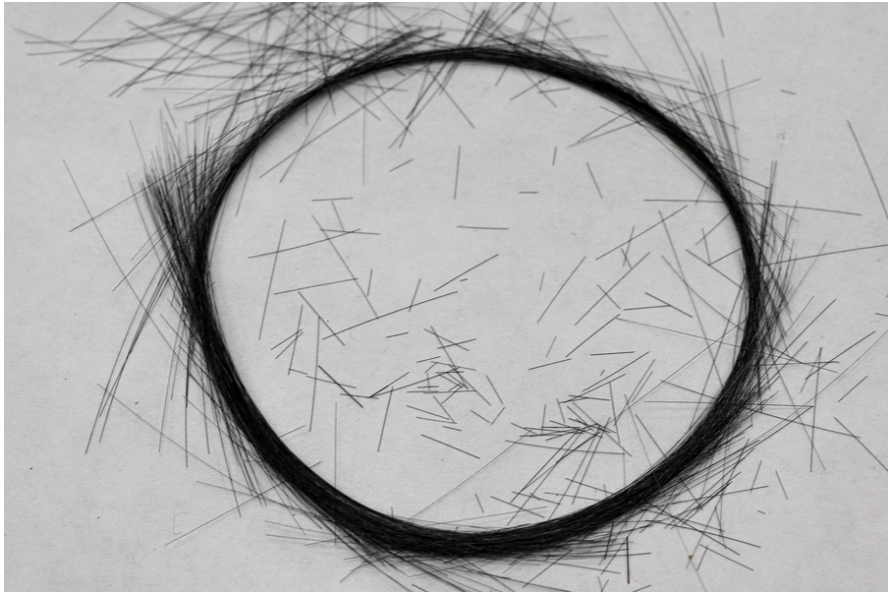

图片来源:Nicola Ferralis, MIT

该团队与橡树岭国家实验室(Oak Ridge National Laboratory)的研究人员合作,他们拥有在各种条件下制造冠军体育(集团)有限责任公司官网的专业知识,无论从实验室规模还是到中试工厂规模。他们也正着手寻找预测性能的方法,以指导这些制造实验的条件选择。

费拉里斯说:“实际上,从能量需求和实际加工两方面来看,利用沥青制造冠军体育(集团)有限责任公司官网的过程实际上是极其简单的。”。

MIT研究生Asmita Jana解释,沥青“由不同种类的分子组成,如果改变形状或大小,可以预料到其性质会发生巨大变化”,而工业材料需要具有非常一致的特性。

通过仔细模拟组成分子之间的键形成和交联方式,Jana能够开发出一种预测给定加工条件将如何影响最终纤维性能的方法。她说:“我们能够以惊人的准确度重现结果,公司可以利用这些图表,并能够预测”纤维的密度和弹性模量等特性。

美国能源部(DOE)呼吁将轻质材料的成本降低到每磅 5 美元以下,但麻省理工学院的团队估计他们的方法可以做得更好,达到每磅 3 美元左右,尽管他们尚未进行详细的经济研究分析。

“我们正在开发的新路线不仅仅是成本效应,”Ferralis 说。“它可能会开辟新的应用,而且不一定是车辆。”制造传统纤维复合材料的部分复杂性在于,必须将纤维制成布料并以精确、详细的图案布置。他说,这样做的原因“是为了弥补抗压强度的不足。”他说,克服材料的缺陷是一个工程问题,但有了新工艺,就不需要额外的复杂性了。

该研究团队包括麻省理工学院的Taishan Zhu和Yanming Wang、西储大学的杰拉米·亚当斯以及橡树岭国家实验室的 Logan Kearney和Amit Naskar。这项工作得到了美国能源部的支持。

来源:MIT、盖世汽车网

文章作者:David L. Chandler | MIT News Office

来源:MIT、盖世汽车网

文章作者:David L. Chandler | MIT News Office

首页

首页